(For a short English version please scroll down)

Wie bereits im Blogpost “Sommer, Sonne, Schokolade” erwähnt, ging es für ein paar Tage nach Italien, genauer gesagt nach Rimini und in die dortige Umgebung. Warum? ISKO, der größte Jeans-Stoff-Hersteller weltweit, hatte Kunden, deren Chefdesigner sowie ausgewählte Journalisten zu einem „Fit and Washing Seminar“ eingeladen.

Wer mir auf Instagram folgt, bekam bereits mit, dass es zunächst nach Bologna ging, wo mich mein Fahrer abholte, und dann der Nachmittag/Abend in Rimini verbracht wurde. Erst barfuß über den relativ warmen Sand laufen (ein Traum) und anschließend mit allen zusammen lecker essen gehen – so ging der erste Tag mit Urlaubsfeeling zu Ende.

Bevor ich zu Tag 2 und dem eigentlichen Programm komme, vorher ein paar Worte zu ISKO: ISKO hat seinen Sitz in der Türkei und ist mit über 200 Millionen Metern Denim pro Jahr der, wie bereits erwähnt, weltgrößte Denim-Hersteller. Viele Labels haben ihren Jeansstoff aus dem Hause ISKO – z. B. Diesel, D&G, G-Star, Topshop und viele andere. Um einen Einblick in die Prozedur der Jeansherstellung zu geben, hat sich ISKO für uns ein interessantes zweitägiges Seminarprogramm überlegt.

Von Rimini aus ging es mit dem Bus los. Nachdem der Fahrer sich verfahren hatte, kamen wir mit einer knapp 2-stündigen Verspätung bei C&S Jeans an. Das Unternehmen C&S Jeans verarbeitet das Ausgangsmaterial Denim weiter zu den „rohen“ Jeans.

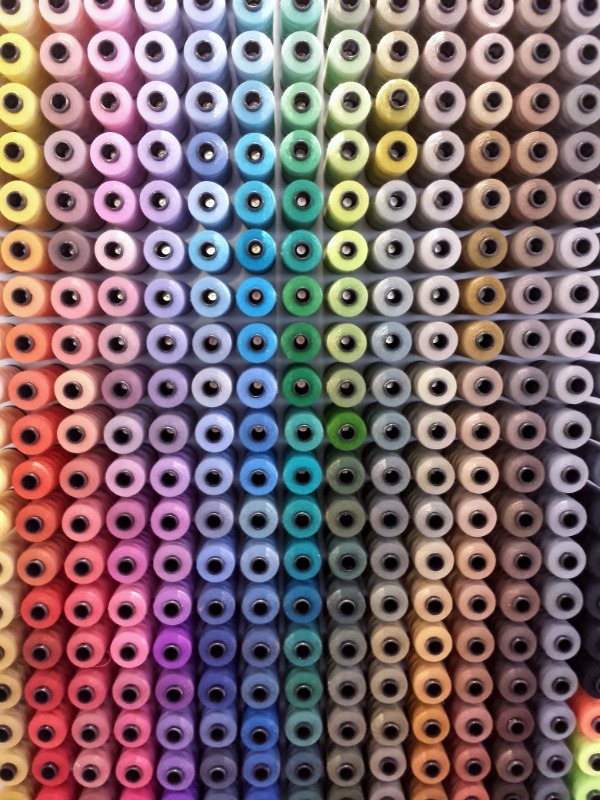

Zu Beginn bekamen wir dort erst mal die Neuigkeiten aus dem Stoffbereich präsentiert. Ein Stichwort: Stretch, Stretch und nochmals Stretch in vielen verschiedenen Variationen. Wir hörten von den Feinheiten und Vorteilen der Materialien und ich bin sehr gespannt, wie und ob sich auch die Männer mit dem Stretchthema anfreunden werden.

Soweit der theoretische Part, denn anschließend stand ein Rundgang durch die Firma auf dem Programm. Angefangen vom vollautomatischen Zuschnitt – bei dem die Reste übrigens zu 100% recycelt werden – ging es weiter zu den einzelnen Verarbeitungsschritten, wie dem Zusammennähen der Stoffe, Einnähen von Gürtelschnallen usw.

Zudem wurde uns auch gezeigt, wie verschiedene Applikationen mechanisch und auch per Hand aufgenäht werden. Über die Qualitätskontrolle und Verpackung ging es wieder zurück zum Ausgangspunkt, bei dem wir nach einem leckeren Essen noch die Unterschiede der verschiedenen Stoffe an der fertigen Jeans erklärt bekamen – Washingtechniken inklusive. Einfach nur klasse, mit welcher Leidenschaft die Jeans präsentiert wurden!

Mit dem Bus ging es wieder zurück nach Rimini, um uns etwas frisch zu machen und anschließend weiter nach Cattolica zum Abendessen zu fahren. Das Restaurant “Gente Di Mare” kann ich Euch sehr empfehlen! So leckeres Essen – Antipasti, Fisch und Muscheln, einfach genial!

Die Nacht war kurz, denn bereits um 7:30 Uhr ging es mit Sack und Pack wieder weiter. Dieses Mal Richtung Norden und zwar zu Martelli, die unter dem Motto “I love finishing” tätig sind. Das Unternehmen Martelli ist für Farben, Ausdruck und Washing der Jeans zuständig, ganz wie die Kunden (also die namhaften Unternehmen) es möchten. Hier wird noch (fast) alles in Handarbeit gefertigt und im Grunde genommen ist eigentlich alles möglich, was man sich an Jeansvariationen vorstellen kann. Zudem arbeitet Martelli daran, die verschiedenen Produktionsschritte zu reduzieren bzw. dem hohen Ressourcenverbrauch entgegenzuwirken, denn der Wasserverbrauch im Rahmen des Jeanswashing ist recht hoch.

Uns wurden die verschiedenen Stationen erklärt, allerdings durften wir leider keine Bilder in der Wäscherei machen.

Gegen Ende unseres Rundgangs durch die Laundry konnten wir selbst Hand anlegen. Es wird einem erst richtig bewusst, wie viel Arbeit in einer einzelnen Jeans steckt, wenn man selbst einmal die Beine mit Schleifpapier abgeschliffen oder auch die Taschen- und Beinabschlüsse in einen Used-Look verwandelt hat. Hey, wir sprechen noch nicht von einer farblichen Veränderung, diese kostet noch einmal Zeit und bedarf einer Menge an Erfahrung, denn die Jeans sieht während der Bearbeitung nie so aus, wie das Endprodukt. Handwerk ist einfach Handwerk!

Leider musste ich den Flieger erwischen, denn ich hätte gerne noch viel mehr über die Jeansherstellung erfahren und auch selbst ausprobiert.

Vielen Dank an ISKO für dieses tolle Event und den beeindruckenden Blick hinter die Kulissen der Jeans!

As I’ve already told you in one of my latest posts I have been to Rimini/Italy for a few days. ISKO, the largest denim producer worldwide – with 200 million meters of fabric a year, invited me to a “Fit and Washing Seminar”. Many of the big labels get their denim fabrics from ISKO (who are located in Turkey) e.g. Diesel, D&G, G-Star, Topshop and many more.

If you follow me on Twitter and Instagram, you could already see a few impressions of my trip.

After I have arrived in Rimini the first thing I‘ve got to do is to walk to the beach and put my feet into the warm sand. In the evening we had a lovely dinner with the other participants and that’s all for the first day.

The next day our program started with visiting C&S Jeans. C&S processes the raw denim fabrics into jeans.

First we learned a lot about fabrics, their details and advantages. Stretch is an important (future) material with a lot of varieties. I`m wondering, if men will also accept more stretch in their wardrobe. After the interesting theory it was time for practice. We went on a tour through the halls, seeing the fully-automatic pre-cut-machines, where 100% of the remaining fabrics are recycled, we watched the fabrics been stitched together and all other parts of the jeans production. After having a look into the quality control- and packaging-section, we had a short lunch and in the following could learn a lot about fabrics and techniques on the basis of the finished product.

In the evening we went to an amazing fish restaurant called ‘Gente Di Mare’ in Cattolica. If you are around you have to taste some mussels and fish.

The night was short, because at 7:30am the bus picked us up to visit the company Martelli. The company Martelli is responsible for colors, expression and the washing of the jeans – nearly every look is possible!

Most parts are handmade and Martelli works on reducing the water consumption in the production-process. Unfortunately we were not allowed to take pictures in the laundry.

At the end of our tour we could finish our own jeans. I never thought there is so much work to do until jeans are ready, but you will be aware after using sandpaper to get a used-look. And we’re not talking about changing colors at this point of the process; this is another part and requires a lot of experience.

I had to get my flight back home, otherwise I would have loved to learn more about the jeans production and do some more handmade things.

Thanks a lot to ISKO for this great event and the impressive view behind the scenes of making jeans!

One response

Wenn nur Jeans kaufen nicht so ein Umstand wäre. 29/36 ist nicht gerade eine Standardgröße für Herren. Oft genug schon in die Damenabteilung verwiesen worden…